您的位置:网站首页 > raybet网页导航 > 洗衣液反应釜

您的位置:网站首页 > raybet网页导航 > 洗衣液反应釜 核心功能:洗衣液生产中的化学反应中枢

洗衣液反应釜是生产流程中的核心设备,其功能可概括为三大核心环节:

原料混合与乳化

通过高速搅拌装置(如涡轮式、桨式搅拌桨),将表面活性剂(如十二烷基苯磺酸钠)、助剂(如碳酸钠、氯化钠)、香精等原料均匀混合,形成稳定乳液。例如,在制备浓缩型洗衣液时,反应釜需确保高浓度表面活性剂与水的充分乳化,避免分层。

温度与反应条件控制

利用夹套设计循环流通热介质(如蒸汽、导热油)或冷介质(如冷冻液),实现精确控温(-120℃至300℃)。例如,加热至60℃可加速AES(脂肪醇聚氧乙烯醚硫酸钠)的溶解,而低温搅拌(如40℃以下)可防止香精挥发。

多相反应支持

部分配方需在反应釜中完成气液(如通入氮气保护)、液液(如油水混合)或气液固(如添加酶制剂)多相反应,确保成分活性与稳定性。

二、技术特性:高效、安全与智能化的融合

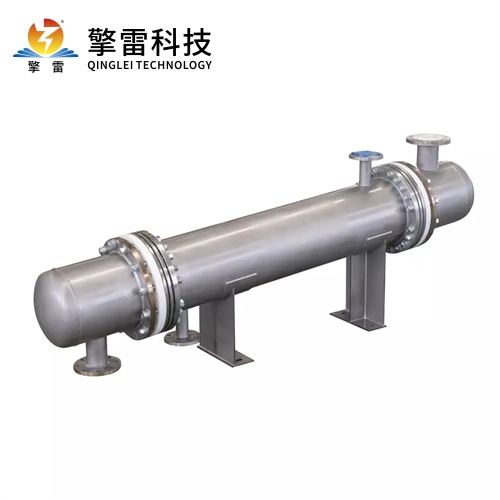

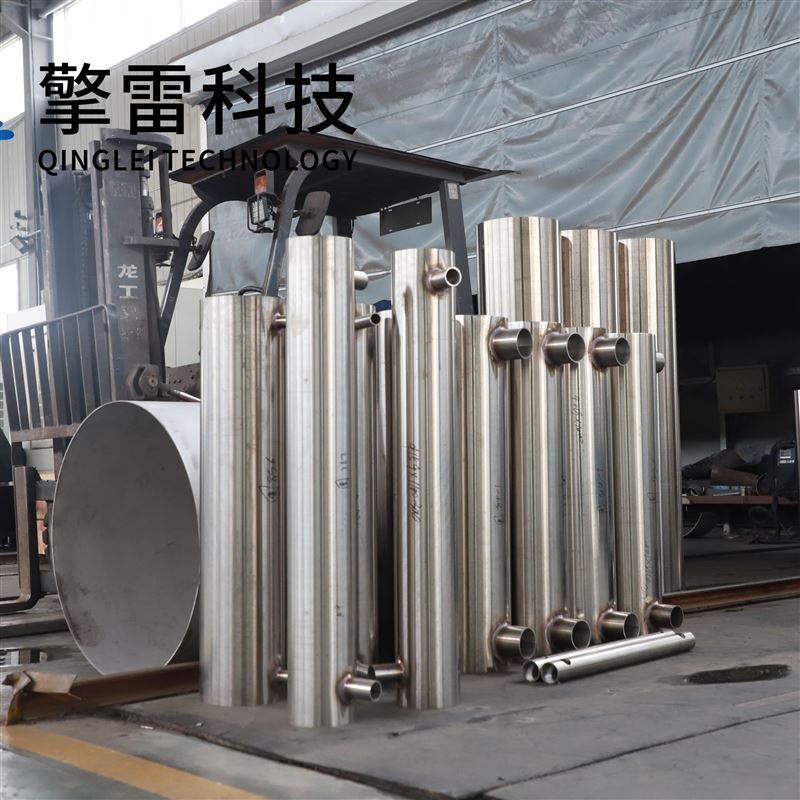

结构与材质优化

双层夹套设计:内层盛装反应溶媒,外层通过循环泵实现冷热介质流通,提升热交换效率。

耐腐蚀材质:内罐体采用SUS304或SUS316L不锈钢,夹套为Q235-B或SUS304,适应酸碱环境。

放料口:釜底设计R角结构,避免物料残留,确保批次一致性。

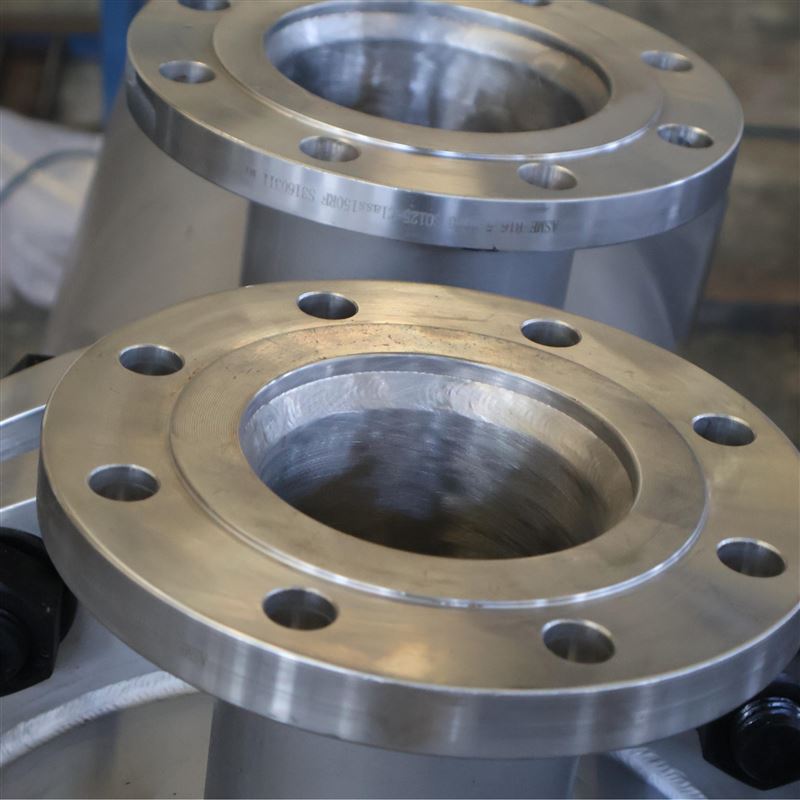

密封与传动系统

密封方式:根据压力需求选择填料密封(常压)、机械密封(中压)或磁力密封(高压),防止泄漏。

驱动方式:磁力耦合驱动实现全封闭无泄漏操作,机械传动驱动适用于高压工况(14公斤)。

智能化控制

PID温控模块:保持反应体系温度波动≤±1℃,例如在酶制剂添加时需严格控温以维持活性。

变频调速技术:搅拌转速可在0-1450转/分范围内调节,适应不同粘度物料(如低粘度水溶液或高粘度增稠剂)。

远程监控系统:实时监测压力、温度、搅拌速度等参数,确保生产安全。

三、行业应用:从实验室到大规模生产的全场景覆盖

实验室研发阶段

微型实验釜:容积<10L,支持小批量配方测试,例如验证新型环保表面活性剂的兼容性。

玻璃反应釜:采用GG17高硼硅玻璃材质,耐腐蚀且可视,便于观察反应进程(如乳化效果)。

中试放大阶段

50-500L反应釜:通过比例放大验证工艺可行性,例如调整搅拌桨叶类型(从桨式改为涡轮式)以优化混合效率。

防爆型设备:符合ExdⅡBT4认证,适用于含易燃溶剂(如乙醇)的配方开发。

大规模生产阶段

1000-5000L反应釜:支持连续生产,例如日产10吨洗衣液的产线需配置多台反应釜并行运行。

自动化生产线集成:与定量灌装机、旋盖机、贴标打码机联动,实现从反应到灌装的全流程自动化。

四、选型与维护:关键参数与操作规范

选型要点

容积匹配:根据生产规模选择(如50L用于实验室,1000L用于工业化生产)。

材质选择:强酸/强碱配方优先选用SUS316L不锈钢或玻璃釜体。

密封与压力等级:高压反应需选择机械密封或磁力密封,真空操作需配置高真空密封组件。

维护规范

日常清洁:每次使用后清洗釜体,避免残留物腐蚀内壁(如酶制剂残留需用弱碱性溶液冲洗)。

定期检修:检查搅拌轴磨损、密封件老化情况,每半年更换一次机械密封润滑油。

安全操作:严禁超温超压运行,反应釜加热前需确保夹套内介质充足,避免干烧。

五、未来趋势:绿色化与智能化驱动产业升级

绿色制造技术

低温反应工艺:通过优化搅拌与控温系统,降低反应温度(如从80℃降至50℃),减少能源消耗。

溶剂回收系统:集成冷凝回流装置,回收挥发性有机物(如乙醇),降低排放。

智能化升级

AI工艺优化:利用机器学习分析历史数据,自动调整搅拌速度、温度曲线等参数,提升产品一致性。

数字孪生技术:构建虚拟反应釜模型,模拟不同配方与工艺条件下的反应效果,缩短研发周期。

结语

洗衣液反应釜作为生产线的“心脏",其技术特性直接决定了产品质量与生产效率。从实验室研发到大规模生产,从传统控制到智能化升级,反应釜的进化路径正与行业需求深度契合。未来,随着绿色化学与工业4.0的推进,反应釜将向更高效、更环保、更智能的方向发展,为洗衣液行业的可持续发展提供核心支撑。